Brandschutz für automatisierte Behälterkompaktlager

Aktive Brandvermeidung im robotergestützten Lagersystem

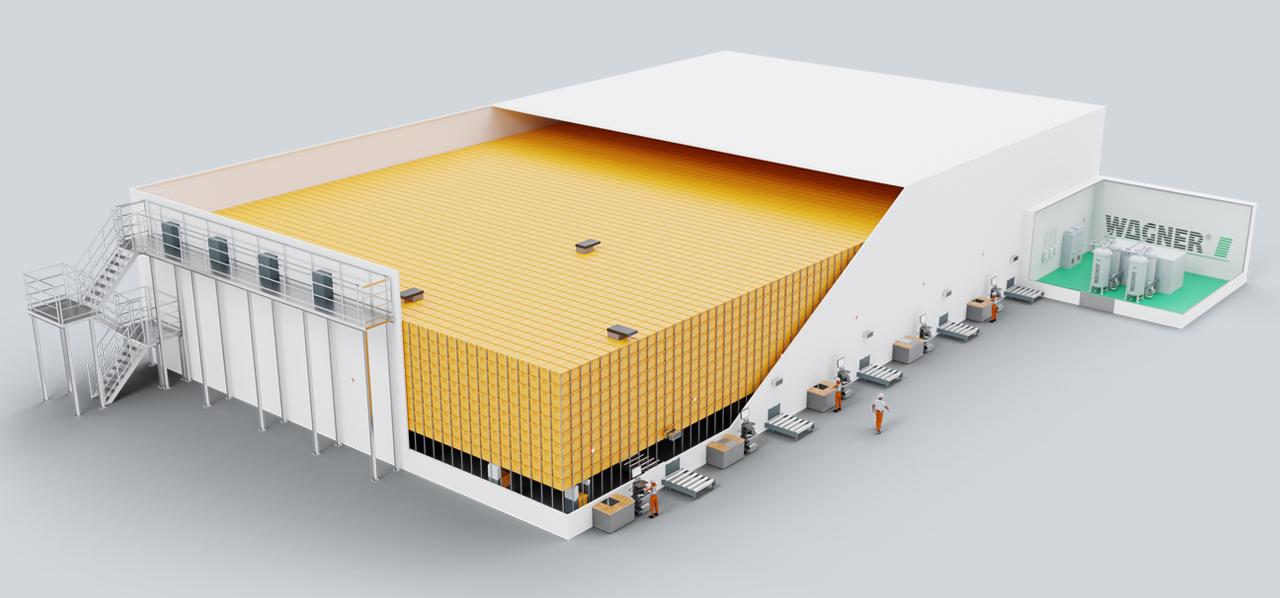

Automatisierte Behälterkompaktlager sind hocheffiziente robotergestützte Kompaktlager für Kleinteile. Die Ware wird in gleichbeschaffene Behälter eingelagert. Aufgrund der kompakten Bauweise dieser Lagersysteme beansprucht die Lagerung weniger Fläche als andere Systeme. Sie bedienen so perfekt den Bedarf, der sich durch z. B. E-Commerce und Click & Collect für Unternehmen ergibt. Mit einem aktiven Brandvermeidungssystem für dauerhaften, zuverlässigen Brandschutz wird das Risiko einer Brandausbreitung von Anfang an minimiert. Das Lager wird vor Schäden durch Feuer, Rauch oder ungeeignete Löschmittel ganzheitlich geschützt und die Lieferfähigkeit 24/7 sichergestellt.

Ganzheitliches Brandschutzkonzept für automatisierte Behälterkompaktlager

Herausforderung für Brandschutzanlagen im Kompaktlager

Brandschutz als ganzheitliche Lösung

Das aktive Brandvermeidungssystem OxyReduct® verhindert, dass sich Brände ausbreiten und schützt so vor brandbedingten Verlusten von Waren und Betriebsunterbrechungen. Eine luftdichte Einhausung sorgt dafür, dass der Sauerstoffgehalt im zu schützenden Bereich dauerhaft abgesenkt und kontrolliert auf diesem Niveau gehalten werden kann. Dies gelingt durch das Einleiten von Stickstoff, der bedarfsgerecht aus der Umgebungsluft vor Ort generiert wird. In dem definierten Schutzbereich wird somit eine Schutzatmosphäre geschaffen. Die unkontrollierte Ausbreitung eines Brandes innerhalb des Behälterkompaktlagers (= Schutzbereich) wird verhindert, eine Entsorgung von Brandresten oder Löschmitteln ist daher nicht notwendig. Die Lagerflächen und Effizienz des Logistiksystems werden nicht durch die Brandschutzanlagen beeinträchtigt, da die eingesetzte Technik platzsparend außerhalb des Lagersystems in einem Betriebsraum verbaut wird. Ebenso wie das Lagersystem erweiterbar ist, ist auch OxyReduct® skalierbar.

Da das Risiko von Kurzschlüssen und schmorenden Kabeln auch in einer sauerstoffreduzierten Atmosphäre nicht ganz ausgeschlossen werden kann, sind hochsensible TITANUS®-Ansaugrauchmelder immer Teil der ganzheitlichen Brandschutzlösung. Sie erkennen feinste Pyrolysepartikel frühestmöglich und ermöglichen ein rechtzeitiges Ergreifen von Gegenmaßnahmen.

Die bessere Lösung im Brandschutz

Interviews zu Brandschutz in Behälterkompaktlagern

Christopher Siebert, Leiter Risk Engineering - Brandschutz bei der Gothaer Allgemeine Versicherung AG

Wir als Versicherung treten dann ein, wenn es darum geht weitere Risiken abzusichern. So zum Beispiel die eingelagerten Sachwerte vor Verlust oder Schaden zu versichern, bis hin zur Absicherung im Fall einer Betriebsunterbrechung. Und an der Stelle wird die Betrachtung eines Behälterkompaktlagers herausfordernd, denn neben der Größe interessieren uns weitere Kriterien.

Marius Benson, Sales Manager von ROCKETSOLUTION GmbH

Aufgrund unserer hohen Lagerdichte und Kompaktheit werden dementsprechend auch sehr hohe Anforderungen bezüglich „Brandschutz“ an unser System gestellt. Dabei stehen kundenseitig nicht nur die Erst-Investitionskosten für Brandschutzsysteme im Vordergrund, sondern auch deren laufende Kosten für Wartung und Unterhalt.

Christian Doppler, Leiter Sicherheit und Technik von Competec Logistik AG

Jede Minute, in der sie stillstehen, gerät das komplizierte Ökosystem aus ineinander verflochtenen Gewerken ins Stocken – das Lieferversprechen lässt sich nicht mehr in jedem Fall einhalten. Dieselbe Anforderung gilt auch für die Inertisierung, die für solche Systeme eine effektive Brandprävention gewährt: Unsere Behälterkompaktlager sind mit aktiver Brandvermeidung durch Sauerstoffreduzierung geschützt.

Christian Reichert, Project Manager Implementation Jungheinrich PowerCube bei der Jungheinrich AG

Die Standard-Brandschutzlösung für Behälterkompaktlager gibt es nicht. Einflussfaktoren wie lokale Richtlinien, Vorgaben der Versicherer, Art des Lagerguts, bauliche Gegebenheiten, bereits vorhandene erweiterbare Systeme usw. führen zu individuellen Brandschutzlösungen. Dennoch gibt es ein Verfahren, das den Charakter eines Schweizer Taschenmessers für den Brandschutz hat – die Sauerstoffreduzierung oder Inertisierung.

Referenzprojekte

Komsa AG, Hartmannsdorf (Deutschland)

Brandauswirkungen wie hohe Temperaturen und Rauch sowie Löschwasser würden unsere Waren kontaminieren und zerstören. Das führt zur Unterbrechung unserer Betriebsprozesse und in Konsequenz zum Ausfall unserer Lieferfähigkeit - für uns ein absolutes No-Go. So kamen wir schnell auf die aktive Brandvermeidungstechnologie OxyReduct® von WAGNER.

(Gernot Graebner, Supply Chain Manager KOMSA AG)

Aqipa GmbH, Kundl (Österreich)

Die österreichische Firma aqipa entschied sich bei ihrem automatisierten Hochregallager zur Sicherung ihrer Premium-Produkte für die aktive Brandschutzbekämpfung aus dem Hause WAGNER. Von Anfang an war klar, dass eine herkömmliche Sprinklerlösung nicht ausreichen würde. Das "Gear Guru"-Lager mit AutoStore®-Technik und Waren für den Consumer-Electronic-Bereich ist zu kompakt aufgebaut, um zu gewährleisten, dass das Wasser überhaupt bis zum Brandherd durchkommen würde. Ganz zu schweigen von den Auswirkungen von hohen Temperaturen, Rauch und Löschwasser auf die Waren. Die Entscheidung zur aktiven Brandvermeidung war daher die einzig logische Konsequenz.

Competec Logistik AG, Willisau (Schweiz)

Die Anforderungen und Auflagen im Hochbau wurden in den vergangenen Jahren erheblich ausgeweitet und präzisiert. So entsteht für die Fachplaner viel Koordinations- und Abstimmungsaufwand bei der Errichtung eines derart komplexen Gebäudes. Das lässt sich nur mit kompetenten Partnern bewältigen.

(Roland Brack, Gründer und Inhaber der Firmengruppe Competec)

Elektro-Material AG, Zürich (Schweiz)

2020 stattete WAGNER das neu erbaute automatisierte Behälterkompaktlager von Elektro-Material in Zürich (Schweiz) mit intelligentem Brandschutz aus. Der 6.300 m³ große Schutzbereich wird durch ein Sauerstoffreduzierungssystem OxyReduct® zur aktiven Brandvermeidung in Kombination mit TITANUS® Ansaugrauchmeldern geschützt. Es wurden die Richtlinien der SES eingehalten.

Sonepar AG, Wallisellen (Schweiz)

WAGNER stattete 2020 das automatisierte Behälterkompaktlager mit einem Schutzbereich von 9.700 m³ in Wallisellen (Schweiz) mit einer ganzheitlichen Brandschutzlösung aus aktiver Brandvermeidung OxyReduct® und Brandfrüherkennung TITANUS® aus entsprechend der SES Richtlinien.

Kessel AG, Lenting (Deutschland)

Für KESSEL verbaut WAGNER in Lenting (Bayern, Deutschland) eine Sauerstoffreduzierungsanlage zur aktiven Brandvermeidung im automatisierten Behälterblocklager. Die OxyReduct® Anlage reduziert permanent den Sauerstoffgehalt innerhalb der abgeschlossenen Lagerfläche des Blocklagers.

"Brandherde in Hochregalen führen oft dazu, dass die Lager vollständig zerstört werden. Deswegen war es uns hier besonders wichtig, die Brandentstehung beziehungsweise die Brandausbreitung von vorneherein auszuschließen", begründet Projektleiterin Stephanie Fürsich, KESSEL AG die Wahl für WAGNERS innovative Brandschutzkonzept.

Kontakt

Die Sicherheit unserer Kunden mit ihren Werten und Prozessen haben bei der Planung der individuellen Brandschutzlösungen oberste Priorität für WAGNER. Wir unterstützen Sie bei der Umsetzung ihrer Schutzziele. Von der Risikoanalyse, über die individuelle Schutzzieldefinition bis zur Realisierung und Begleitung in der Betriebsphase steht WAGNER Ihnen partnerschaftlich an der Seite.